オリフラとノッチについて解説します!

今回は、シリコンウェハの「オリフラとノッチ」について解説していきます。

オリフラとノッチについて全く知らない方、異分野から半導体製造工程に関わることになった方など、初心者向けの記事になります。

・オリフラとノッチに興味がある

・半導体製造工程に関わることになった

・オリフラとノッチの違いについて調べたけど、イマイチ分からない

シリコンウェハの向きとは?

この記事では、半導体製造工程におけるオリフラとノッチについて解説します。

半導体素子の前段階のシリコンウェハは、厚さ1mm程度の円盤状の形をしたシリコンの塊です。

シリコンウェハの製造方法については、以下の記事で解説しています。

半導体プロセスには、シリコンウェハに酸化膜を形成したり、洗浄を行うなど、百以上の工程が存在します。

それでは、円盤状のシリコンウェハに、どのようにして向きを間違えずに、正確にプロセスを実施しているのでしょう?

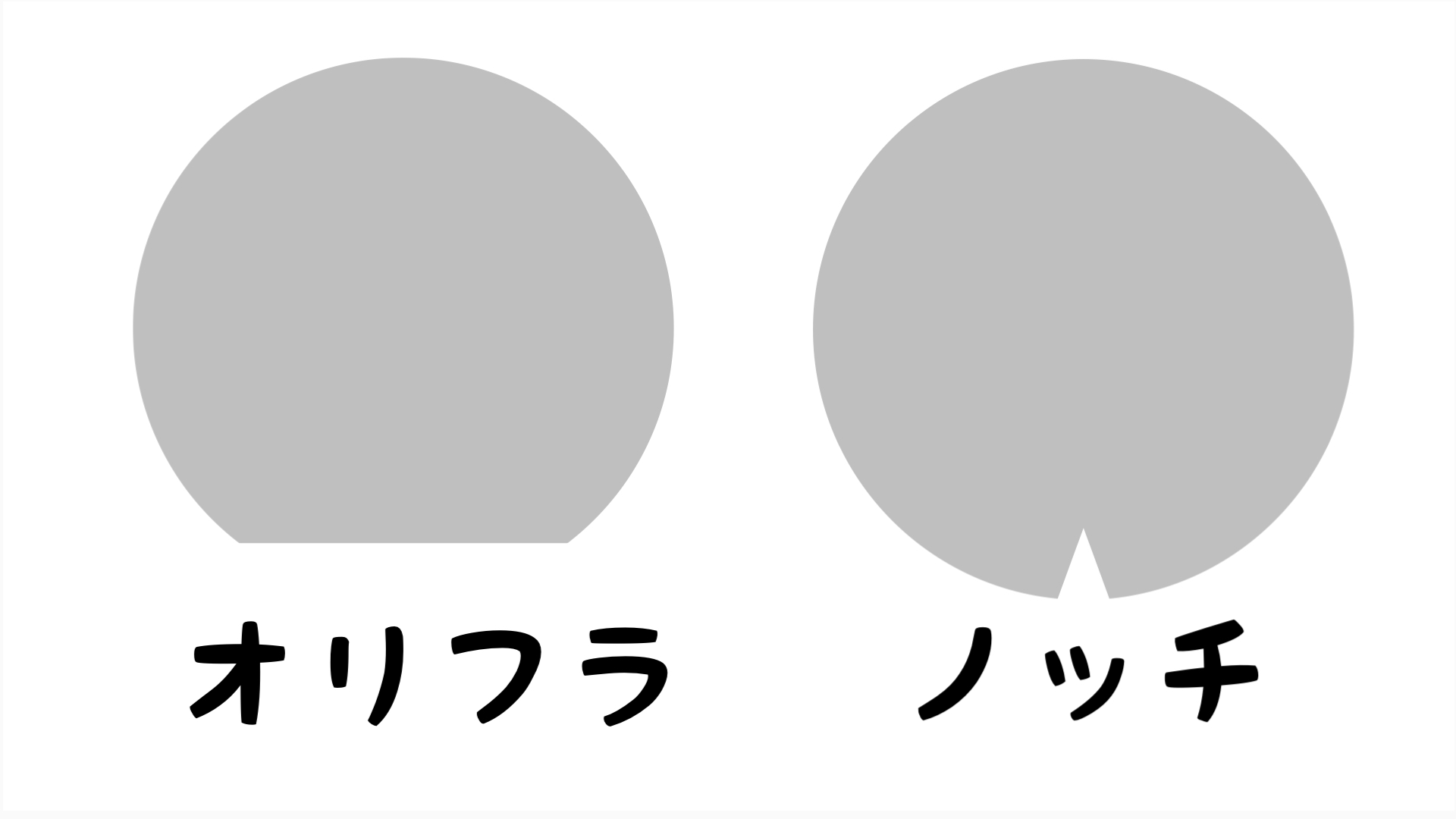

シリコンウェハには、「オリフラ」と「ノッチ」と呼ばれる向きを決める目印が付けられています。

シリコンウェハの処理工程では、「オリフラ」と「ノッチ」を目印にして、正確にプロセスを実施していきます。

次項では、オリフラとノッチそれぞれの特徴について解説していきます。

オリフラとは?

オリフラとは、上の図のように円盤の一部を直線的にカットした目印です。

オリエンテーションフラット(OrientationFlat)を略してオリフラと呼ばれています。

小口径のシリコンウェハに、次に紹介する「ノッチ」を適用すると、目印が相対的に小さくなってしまうため、比較的小口径のシリコンウェハにはオリフラが使用されています。

ノッチとは?

続いては、「ノッチ」です。

ノッチとは、上の図のように円盤の一部をV字にカットした目印です。

現在、半導体素子には大口径(200mm以上)のシリコンウェハが使用されることが多いです。

大口径のシリコンウェハにオリフラを適用すると、カットする面積が大きくなってしまうため、「ノッチ」を使用することが主流になっています。

シリコンウェハは、大口径化することで、コストが安くなると考えられており、現在450mmのシリコンウェハの開発が進められています。

ノッチ以外の、新たな位置決めの手法が出て来なければ、今後もノッチが活用されていくと思われます。

以上、オリフラとノッチについての説明でした。

参考になった半導体関連本

最後まで読んで頂き、ありがとうございました。

☆この記事が参考になった方は、以下のブログランキングバナーをクリックして頂けると嬉しいです☆⬇︎

コメント