ウォーターマークについて解説します!

今回は、「半導体プロセスにおけるウォーターマーク」について解説していきます。

ウォーターマーク について全く知らない方、異分野から半導体製造工程に関わることになった方など、初心者向けの記事になります。

・半導体の ウォーターマーク について知りたい

・ウォーターマーク について調べたけどよくわからない

・半導体製造工程に関わっている

ウォーターマークの発生原理とは?

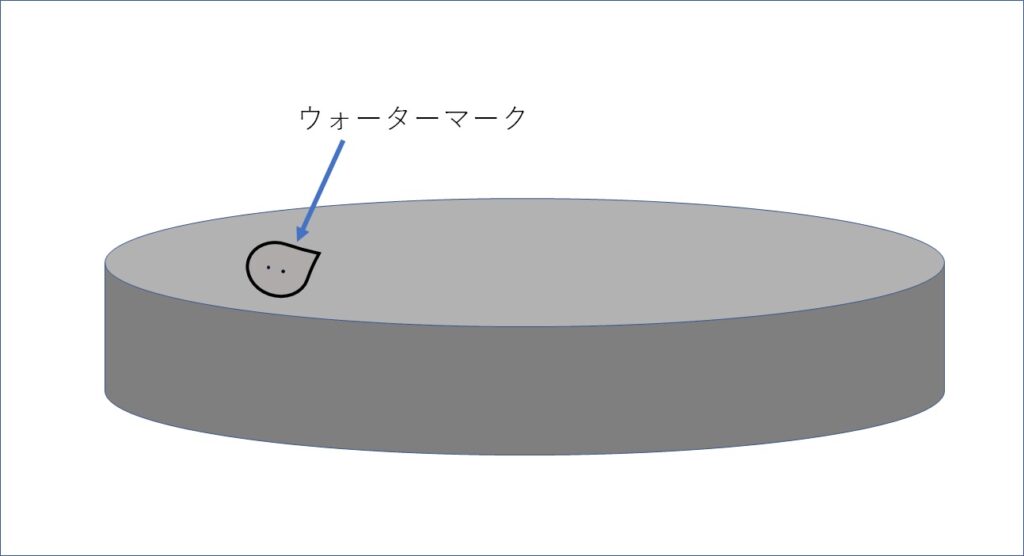

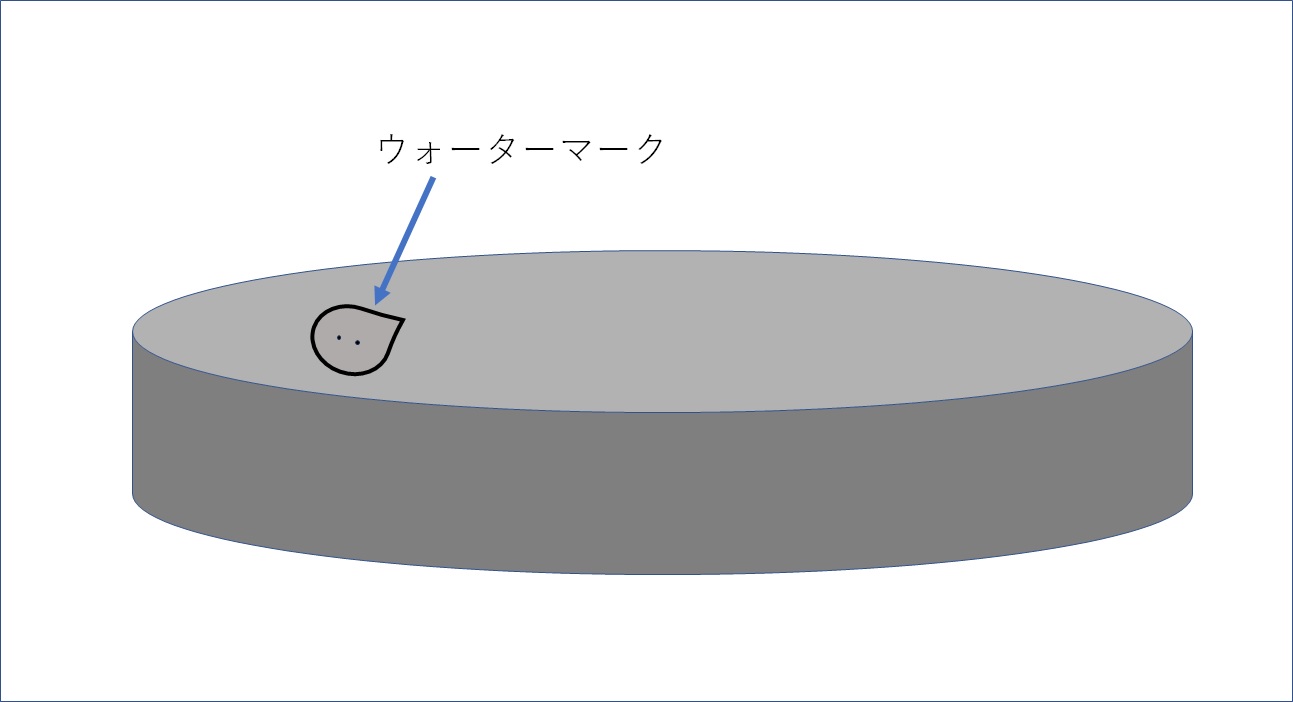

ウォーターマークとは?

半導体プロセスにおけるウォーターマークとは、シリコンウエハ上に残った水滴の乾燥痕(水シミ)です。

ウォーターマークは、通常円形で周囲が盛り上がった形状をしています。

ウェット洗浄工程には、洗浄後にウエハを乾燥させる工程がありますが、乾燥が不十分で水滴残りがあると、大気中のパーティクル等の汚染物質と一緒にウエハ上に乾燥痕が残ってしまいます。

水分が残っている箇所は、酸化反応の進行により酸化膜ができたり、汚染やパターン不良に繋がるため、ウエハ洗浄後は乾燥工程によって速やかに水分を取り除く必要があります。

ウォーターマークを防止するには?

先ほど説明させて頂いたように、ウォーターマークは不完全な乾燥によって発生するため、防止するためには乾燥工程が重要になってきます。

ウェット洗浄の乾燥方法として、代表的なものが以下の3つとなります。

・スピン乾燥

→ウエハを高速で回転させて遠心力で水分を除去する。構造が簡単で装置が安価。スループット大。最も広く使用されている。

・IPA乾燥

→ウエハ表面にある水分をIPA蒸気で置換し除去する。パターン部に有効なため、パターンが多いウエハに使用されることが多い。

・マランゴニ乾燥

→純水の中に入ったウエハをIPA蒸気中に一気に引き上げて水分を除去する。スループット少。

上記の乾燥方法の中で、スピン乾燥が最もウォーターマークが発生しやすいと言われています。

但し、歩留まりやウォーターマークの発生頻度によってはある程度のウォーターマークは許容して設備費や効率を考えてスピン乾燥を取り入れるという考え方も多々あります。

デバイスによっても各乾燥方法との相性もありますので、一概にどの方法が良いかは言えませんが、求められる品質・費用対効果・歩留まりなどを総合的に判断して、乾燥方法を決定する必要があります。

以上、ウォーターマークについての説明でした。

ハナハナが参考にしている半導体関連本

最後まで読んで頂き、ありがとうございました。

コメント