半導体の洗浄工程について解説します!

今回は、「半導体の洗浄工程(種類、目的、タイミング)」について解説していきます。

半導体の洗浄工程について全く知らない方、異分野から半導体の製造工程に関わることになった方など、初心者向けの記事になります。

・半導体の洗浄工程に興味がある

・半導体の製造工程に関わることになった

・半導体の洗浄工程について調べたけど、イマイチ分からない

半導体の洗浄工程【概要】

半導体の洗浄工程とは?(目的)

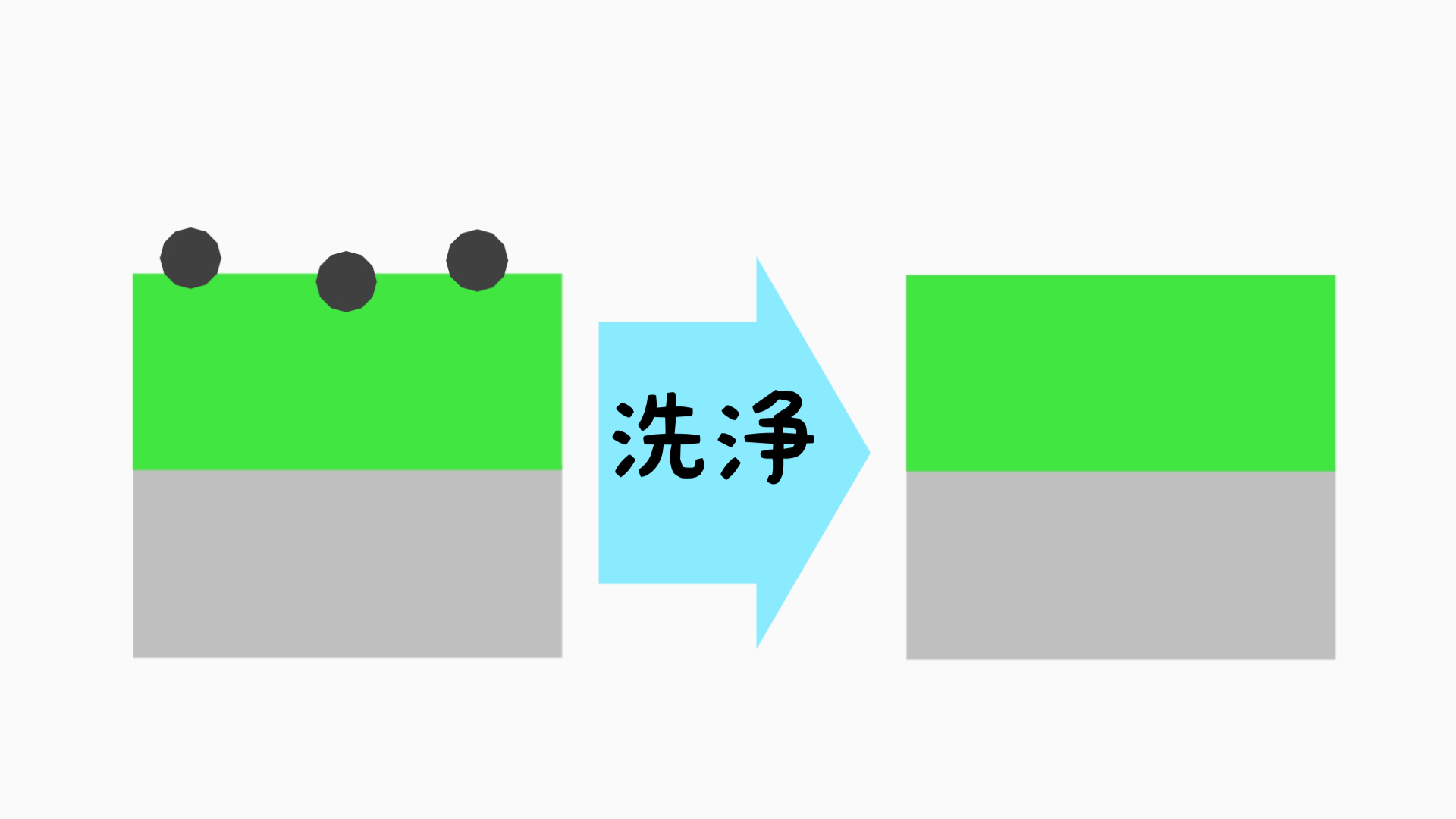

半導体の洗浄工程とは、シリコンウェハ表面の微小なパーティクル(ごみ)や、金属異物を除去して綺麗にする工程です。

洗浄は、半導体プロセスの中で繰り返し実施され、全体の20〜30%を占める非常に重要な工程です。

通常、半導体を製造するクリーンルーム内は、清潔な状態が維持されていますが、それでも微小なパーティクルを0にすることは出来ません。

一定量以上のパーティクルが半導体製品に付着すると、フォトリソグラフィ工程でパターン不良になったり、ショート不良になることもあります。

半導体製品の微細化・高精度化が進んでいる現在では、洗浄工程の重要性はより高まっています。

洗浄のタイミングは?

続いては、洗浄のタイミングです。

半導体プロセスで洗浄を行うタイミングは、大きく分けて以下の3つです。

①ウェハ入荷時

②成膜前

③削った後

①ウェハ入荷時とは、シリコンインゴットから切り出されたシリコンウェハを、ラインに投入するタイミングです。

シリコンインゴット⇨シリコンウェハへ加工する際や、ハンドリングにより付着した異物を洗浄します。

②成膜前とは、CVDや熱酸化などでシリコンウェハ表面に膜を付ける前のことです。

成膜前に異物が混入していると、膜に異物が混入してしまいます。

一度成膜すると、取り込まれた異物を除去することはできません。

③削った後とは、エッチングや剥離、平坦化後などのシリコンウェハ表面を削った後のことです。

削った後には削りカスが出るため、それが異物として残ってしまう可能性があります。

特に、金属膜などの飾りカスは、半導体素子の電気的特性に悪影響を与える可能性が高いです。

半導体洗浄工程の種類とは?

続いては、半導体洗浄工程の種類です。

大きく分けて、

『「化学的」or「物理的」』

『「ドライ」or「ウェット」』

という風に分類し、それぞれの組み合わせで4つに分けることができます。

「化学的」

⇨薬品を使って化学反応によって汚れを落とすこと。

「物理的」

⇨ブラシなどで直接触れて汚れを落とすこと。

「ドライ」

⇨気体を用いて汚れを落とすこと。

「ウェット」

⇨液体を用いて汚れを落とすこと。

実際の洗浄工程に照らし合わせると、以下のように分類することが出来ます。

①「ウェット」×「化学的」

②「ウェット」×「物理的」

③「ドライ」×「化学的」

④「ドライ」×「物理的」

①「ウェット」×「化学的」は、実際の洗浄工程で最もよく用いられている手法です。

代表的なものに、1960年代に開発されたRCA洗浄と呼ばれるものがあります。

各汚染に対する薬液の組み合わせ、混合比、温度が決められており、複数の薬液によって洗浄を行います。

洗浄の最も代表的な手法ですので、まずはRCA洗浄から学んでいくのが良いでしょう。

洗浄液組み合わせの名称として、APM、HPM、SPM、DHF、BHFなどが使われています。

機会があれば、別の記事で紹介させて頂きます。

②「ウェット」×「物理的」は、超純水を流しながらブラシで擦る手法や、高圧スプレー、超音波を用いる手法などがあります。

シリコンウェハの洗浄以外にも、フォトリソグラフィのマスクを洗浄することもできます。

以上の①、②が「ウェット」による洗浄の手法となります。

現状、実際の工程では99%以上が「ウェット」による洗浄となっています。

③「ドライ」×「化学的」は、プラズマを用いて洗浄対象物を酸化分解する手法です。

洗浄対象としては、酸化分解なので有機物となります。

④「ドライ」×「物理的」は、まだ一般的ではありませんが、極低温エアロゾル洗浄法があります。

アルゴンガスを超低温状態にしてシリコンウェハに吹き付け、洗浄を行う手法です。

以上、半導体の洗浄工程についての説明でした。

参考になった半導体関連本

最後まで読んで頂き、ありがとうございました。

☆この記事が参考になった方は、以下のブログランキングバナーをクリックして頂けると嬉しいです☆⬇︎

コメント